北重试验台铁地板厂家介绍:三轴数控滑台技术概述

北重试验台铁地板厂家介绍:三轴数控滑台技术概述

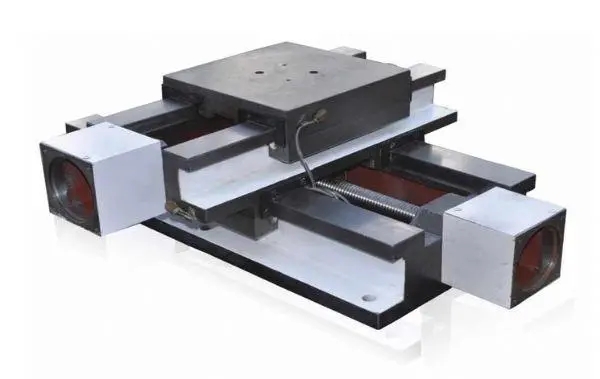

三轴数控滑台是一种集成机械结构、驱动系统、控制系统和检测反馈装置的自动化运动平台,能够实现X、Y、Z三个正交方向的精密定位与运动控制。作为自动化装备的核心功能部件,广泛应用于精密加工、电子制造、生物医疗、科研实验等领域,是实现自动化生产和精密操作的关键基础设备。

机械系统是三轴数控滑台的基础框架,主要由导轨、滑块、滚珠丝杠、工作台面和基座组成:

· 导轨组件:采用高精度线性导轨(如滚珠导轨、滚柱导轨),提供运动导向并承受负载,决定系统的直线度、平行度等几何精度。导轨的材料通常选用高硬度合金钢(如SUJ2),经淬火磨削加工,表面粗糙度可达Ra0.4μm以下。

· 传动机构:主流采用滚珠丝杠副传动,由丝杠、螺母和滚珠组成,将电机的旋转运动转化为直线运动。丝杠导程精度等级通常达到C3-C5级(ISO标准),反向间隙通过预紧机构可控制在0.01mm以内。

· 结构框架:采用铝型材(如6061-T6)或铸铁(如HT300)制作基座和工作台,通过有限元分析优化结构设计,确保高刚性和低振动特性,减少运动过程中的变形误差。

驱动系统为滑台提供动力输出,主要由伺服电机和减速装置组成:

· 伺服电机:常用交流伺服电机(如松下A6系列、台达ASDA-B3系列)或步进电机(用于低成本场合),配备高精度编码器(17位-23位绝对值编码器),实现位置和速度的精确控制。伺服电机的额定转速一般为3000rpm,输出扭矩范围0.1N·m-10N·m。

· 驱动控制:每个轴配置独立的伺服驱动器,接收控制系统的脉冲指令(脉冲+方向信号)或总线信号,实现电流环、速度环、位置环的三环闭环控制。

· 控制系统是滑台的"大脑",负责运动规划和轨迹控制:

· 控制器:采用专用运动控制器(如固高GTS系列、雷赛DMC系列)或PLC+运动控制模块,支持G代码、PLCopen运动控制标准,可实现多轴插补(直线插补、圆弧插补)、点位运动、连续轨迹运动等控制模式。

· 编程接口:提供数控系统操作面板、上位机软件(如Mach3、UG CAM)或API开发接口(C++/Python SDK),支持手动示教和自动程序运行两种工作模式。

检测反馈系统实现位置和速度的实时监测,构成闭环控制:

· 位置检测:高精度场合采用光栅尺(如海德汉LS系列)作为直接测量元件,分辨率可达0.1μm-1μm,测量长度覆盖滑台行程范围;普通精度场合采用电机编码器的间接测量方式。

· 信号处理:反馈信号经细分电路处理后传输至控制器,采样频率通常达到1MHz以上,确保运动过程中的动态响应精度。

三轴数控滑台的性能指标主要包括精度参数、动态参数和负载参数三大类,典型参数范围如下表所示:

|

参数类别 |

具体指标 |

典型数值范围 |

单位 |

|

定位精度 |

单轴重复定位精度 |

±0.001-±0.01 |

mm |

|

单轴定位精度 |

±0.005-±0.02 |

mm |

|

|

三轴空间定位精度 |

±0.01-±0.05 |

mm |

|

|

动态性能 |

最大运行速度 |

50-1000 |

mm/s |

|

最大加速度 |

0.5-5 |

m/s² |

|

|

负载能力 |

额定负载(垂直轴) |

5-500 |

N |

|

最大倾覆力矩 |

5-500 |

N·m |

三轴数控滑台通过"指令-驱动-执行-反馈"的闭环控制流程实现精密运动控制:

1. 指令输入:操作人员通过数控程序(G代码)或上位机发送运动指令,指定目标位置(如X=100.5mm, Y=50.3mm, Z=15.2mm)、运动速度(如F=300mm/min)和运动模式(如直线插补G01)。

2. 轨迹规划:控制器根据输入指令进行运动学计算,将三维空间轨迹分解为各轴的位移分量,生成平滑的速度曲线(如S型加减速),避免运动冲击。

3. 驱动执行:控制器向各轴伺服驱动器发送脉冲信号(脉冲当量通常为0.001mm/pulse),驱动器控制伺服电机旋转,通过滚珠丝杠带动工作台移动。

4. 反馈调节:光栅尺或编码器实时检测工作台实际位置,并将信号反馈至控制器,控制器对比指令位置与实际位置,通过PID算法调整输出信号,消除位置偏差,实现精确控制。

通过运动控制器的插补算法实现三轴联动,确保空间复杂轨迹的精确执行。例如在曲面加工中,通过XYZ三轴的实时速度协调,使刀具中心始终保持预定轨迹,轮廓误差可控制在0.01mm以内。常见的插补方式包括:

· 直线插补(G01):实现空间任意两点间的直线运动

· 圆弧插补(G02/G03):实现平面圆弧运动

· 螺旋线插补:实现空间螺旋轨迹运动

为提高系统精度,采用多种误差补偿方法:

· 几何误差补偿:通过激光干涉仪测量21项几何误差(如定位误差、直线度误差、垂直度误差),建立误差模型,在控制器中实时补偿。

· 温度误差补偿:采用温度传感器监测环境温度和丝杠温度,根据材料热膨胀系数(如钢的α=11.5×10⁻⁶/℃)计算热变形量并进行补偿。

· 反向间隙补偿:通过参数设置补偿丝杠螺母副的反向死区,提高换向运动的定位精度。

采用先进控制算法(如自适应PID、前馈控制、摩擦补偿)优化系统动态性能:

· 通过加速度前馈控制减少跟踪误差,使系统在高速运动时仍保持高精度(如300mm/s速度下跟踪误差<0.01mm)。

· 采用库仑摩擦+粘性摩擦模型补偿低速运动时的"爬行"现象,提高低速平稳性(最低稳定速度可达0.1mm/s)。

三轴数控滑台作为自动化装备的"关节",其技术水平直接影响整个设备的性能。未来通过机械设计优化、控制算法创新和新材料应用,将向更高精度、更快速度、更智能的方向发展,为精密制造和智能装备提供更强大的技术支撑。

新浪微博

新浪微博 腾讯微博

腾讯微博