数控滑台的潜在优势:智能控制与模块化设计价值

数控滑台的潜在优势:智能控制与模块化设计价值

随着工业技术的飞速发展,精密模具加工已成为现代制造业中不可或缺的一环。模具作为工业生产的基础工艺装备,其加工精度和效率直接影响到最终产品的质量和生产成本。在众多加工设备中,数控滑台因其高精度、高稳定性和高自动化程度,在精密模具加工领域发挥着越来越重要的作用。河北北重机械厂家帮您分析一下数控滑台在精密模具加工中的实践应用,分析其技术特点、应用优势以及面临的挑战,并对未来发展进行展望。

一、数控滑台的技术特点与优势

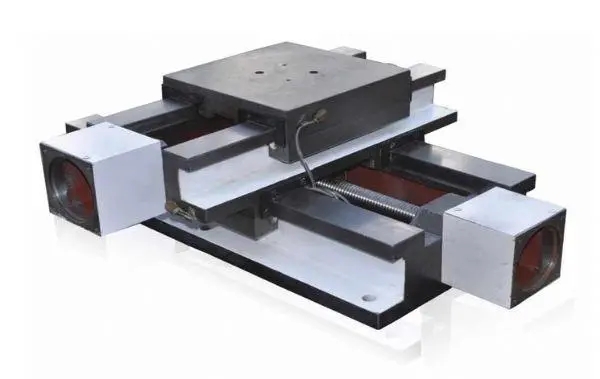

数控滑台作为一种高精度的直线运动执行机构,其核心技术在于精密的机械结构和先进的控制系统。在机械结构方面,数控滑台通常采用高刚性材料制造,配合精密滚珠丝杠或直线电机驱动,确保运动过程中的稳定性和精确性。导轨系统多采用高精度线性导轨或静压导轨,有效减小摩擦力和运动间隙,为精密加工提供基础保障。控制系统方面,现代数控滑台普遍采用全闭环控制,通过高分辨率的光栅尺或激光干涉仪实时反馈位置信息,配合先进的控制算法,实现微米级甚至纳米级的定位精度。

二、数控滑台在模具加工各环节的具体应用

在模具加工的前期设计与编程阶段,数控滑台的性能特点直接影响加工方案的制定。工程师需要根据数控滑台的行程、速度、精度等参数,合理规划刀具路径和加工策略。现代CAM软件能够充分结合数控滑台的运动特性,生成优化的加工程序,特别是在处理复杂曲面时,能够实现平滑连续的多轴联动,确保加工质量。编程时还需考虑滑台的动态特性,如加减速性能,以避免冲击和振动,这对精密模具的表面质量至关重要。

在模具的粗加工阶段,数控滑台展现出了强大的材料去除能力。高刚性结构设计使滑台能够承受大切削力,保持稳定运行。通过优化切削参数和刀具路径,数控滑台可以快速去除大量余量,为后续精加工奠定基础。在此阶段,滑台的高速运动特性显著提高了加工效率,同时其良好的热稳定性和抗震性保证了在重切削条件下的加工精度。

当进入精加工阶段,数控滑台的高精度特性得到充分发挥。微米级的定位精度和纳米级的分辨率,使模具表面达到极高的形状精度和光洁度。对于复杂型腔和细微结构,数控滑台的多轴联动能力可以实现一次装夹完成全部加工,避免重复定位误差。特别是加工高硬度材料时,数控滑台的慢走丝和微进给功能尤为重要,能够实现精密镜面加工效果。此外,现代数控滑台还具备在线检测和补偿功能,实时修正加工误差,进一步确保加工质量。

三、实践中的技术挑战与解决方案

尽管数控滑台在精密模具加工中表现出色,但在实际应用过程中仍面临诸多技术挑战。热变形问题是影响加工精度的主要因素之一。长时间运行或大切削量加工时,滑台各部件的温度变化会导致机械结构产生微小变形,进而影响加工精度。为解决这一问题,先进的数控滑台采用低热膨胀系数材料制造关键部件,并配备温度传感器和热误差补偿系统,实时监测和修正热变形误差。此外,优化冷却系统和采用对称结构设计也是有效控制热变形的常用方法。

振动抑制是另一个关键技术挑战。加工过程中的振动会直接影响表面质量和刀具寿命,特别是在高速加工和精细加工时更为明显。现代数控滑台通过改进结构动力学设计,如增加阻尼材料、优化质量分布等方式提高固有频率和阻尼特性。在控制策略上,采用前馈控制和自适应滤波技术,有效抑制伺服系统引起的振动。对于外部干扰振动,一些高精度滑台还配备主动减振系统,通过实时检测和反向力补偿来消除振动影响。

精度保持性是数控滑台长期稳定运行的关键。随着使用时间的增加,机械部件的磨损、润滑状态变化等因素都会导致精度逐渐下降。为此,制造商采用耐磨涂层技术延长关键部件寿命,设计自动润滑系统保持良好润滑状态。同时,定期维护和校准也必不可少,包括导轨重新研磨、丝杠预紧力调整等。先进的数控滑台还配备自诊断功能,能够预测维护时机,避免突发性精度下降。

四、未来发展趋势与展望

随着智能制造和工业4.0的推进,数控滑台在精密模具加工中的应用将朝着更智能、更集成的方向发展。未来的数控滑台将具备更强的自感知、自决策和自适应能力。通过集成更多传感器和AI算法,滑台能够实时监测自身状态和加工过程,自动优化运动参数和补偿误差。例如,基于振动信号的智能识别系统可以自动调整切削参数抑制颤振;磨损预测模型能够提前预警关键部件的维护需求。

新材料和新结构的应用也将推动数控滑台性能的进一步提升。碳纤维复合材料、陶瓷等新型材料的采用,可以在减轻重量的同时提高刚度和热稳定性。磁悬浮、气浮等非接触式导轨技术的成熟,将彻底消除摩擦和磨损问题,实现更高精度和更长寿命。直线电机技术的普及将使数控滑台达到更高的速度和加速度,同时保持优异的精度表现。

数控滑台与其它先进制造技术的融合将开创精密模具加工的新局面。与3D打印技术结合,可以实现模具的混合制造,复杂内腔由3D打印完成,精密配合面则由数控滑台精细加工。与机器人技术集成,可以构建柔性制造单元,实现模具加工的自动化和智能化。数字孪生技术的应用,则可以在虚拟环境中模拟和优化整个加工过程,大幅提高首件成功率。

五、结语

数控滑台作为精密模具加工的核心设备,其技术水平和应用能力直接影响模具制造业的发展。通过深入分析数控滑台的技术特点、应用实践和发展趋势,我们可以看到,数控滑台不仅显著提高了模具加工的精度和效率,还推动着整个行业的技术进步。面对未来,数控滑台技术将继续向高精度、高效率、高智能方向发展,为精密模具加工提供更强大的技术支持。制造企业应当密切关注技术动态,不断优化设备配置和加工工艺,充分发挥数控滑台的性能优势,提升核心竞争力,在激烈的市场竞争中占据有利位置。同时,加强人才培养和技术积累,深入理解数控滑台的工作原理和应用技巧,才能在实际生产中取得最佳效果,推动我国精密模具制造业整体水平的提升。

新浪微博

新浪微博 腾讯微博

腾讯微博